Paslanmayan poladdan sinterlənmiş təbəqə

Spesifikasiya

Material:Qida dərəcəli SS 304 316, mis və s

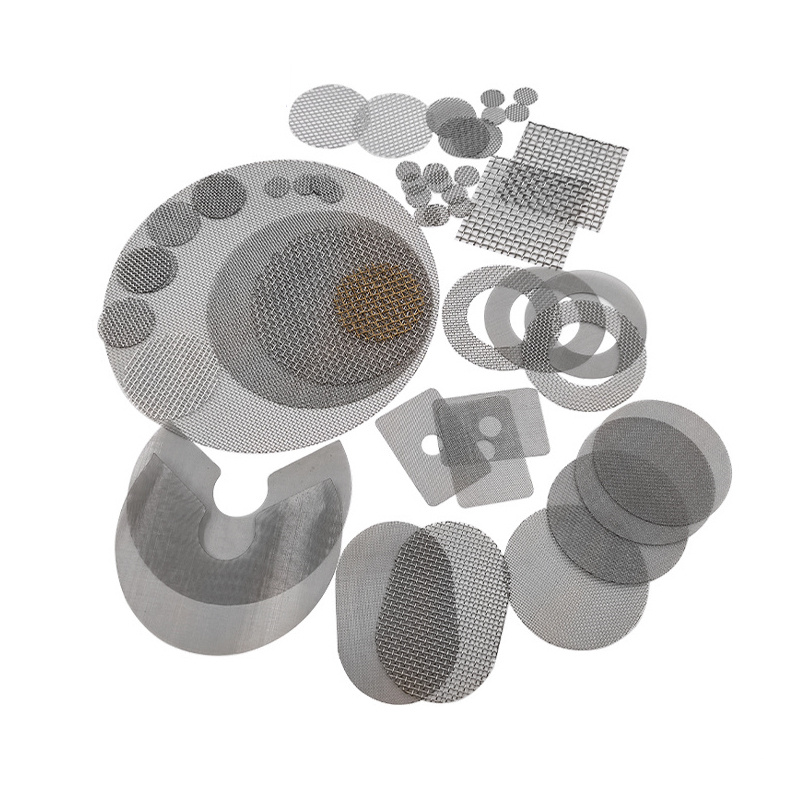

Forma:Dəyirmi forma, düzbucaqlı formalı toroidal forma, kvadrat forma, oval forma digər xüsusi forma

Qat:Tək qatlı, çox qatlı

Sinterlənmiş mesh nədir?

Sinterlənmiş məftil hörgü eyni tipli və ya müxtəlif olan çoxlu tək qatlı paslanmayan polad məftil hörülmüş hörgülərin yığılması, sinterləmə, presləmə, yayma və digər proseslərdən sonra 1100°C-yə qədər vakuumda yandırıldıqdan sonra diffuziya və bərk məhlulla hazırlanır. .Yüksək mexaniki möhkəmliyə və ümumi sərtliyə malik yeni filtr materialı.Hər təbəqənin məftil şəbəkəsi aşağı möhkəmlik, zəif sərtlik və qeyri-sabit mesh formasının çatışmazlıqlarına malikdir və mükəmməl filtrasiya dəqiqliyinə və filtrasiya empedansına malik olması üçün materialın boşluq ölçüsünü, keçiriciliyini və möhkəmlik xüsusiyyətlərini əsaslı şəkildə uyğunlaşdıra və dizayn edə bilər., Mexanik güc, aşınma müqaviməti, istilik müqaviməti və emal qabiliyyəti, ümumi performans sinterlənmiş metal toz, keramika, lif, filtr parça və s. kimi digər filtr materiallarından daha yaxşıdır.

Sinterlənmiş məftil hörgü müxtəlif səviyyələrə və məftil hörgü strukturlarına görə təsnif edilir, əsasən beş qatlı sinterlənmiş məftil hörgü, çox qatlı metal sinterlənmiş məftil hörgü, delikli boşqab sinterlənmiş məftil hörgü, kvadrat deşikli sinterlənmiş məftil hörgü və mat tipli sinterlənmiş məftil hörgü.

Sinterlənmiş mesh xüsusiyyətləri

1. Yüksək möhkəmlik və yaxşı sərtlik: Yüksək mexaniki gücə və sıxılma gücünə, yaxşı emal, qaynaq və montaj performansına malikdir və istifadəsi asandır.

2. Vahid və sabit dəqiqlik: Bütün filtrasiya dəqiqlikləri üçün vahid və ardıcıl filtrasiya performansına nail olmaq olar və şəbəkə istifadə zamanı dəyişmir.

3. Geniş istifadə mühiti: -200 ℃ ~ 600 ℃ temperatur mühitində və turşu və qələvi mühitin filtrasiyasında istifadə edilə bilər.

4. Əla təmizləmə performansı: yaxşı əks cərəyan təmizləmə effekti, dəfələrlə istifadə edilə bilər və uzun xidmət müddətinə malikdir (əks cərəyan su, filtrat, ultrasəs, ərimə, çörəkçilik və s. ilə təmizlənə bilər).

Sinterləmə istehsal prosesində üç mərhələ var

1. Aşağı temperaturda əvvəlcədən yanma mərhələsi.Bu mərhələdə metalın bərpası, adsorbsiya edilmiş qazın və nəmin uçuculaşması, kompaktda əmələ gətiricinin parçalanması və çıxarılması baş verir;

2. Orta temperaturda isitmə sinterləmə mərhələsi.Bu mərhələdə yenidən kristallaşma baş verməyə başlayır.Hissəciklərdə deformasiyaya uğramış taxıllar bərpa olunur və yeni dənələrə çevrilir.Eyni zamanda, səthdə oksidlər azalır və hissəcik interfeysi sinterlənmiş boyun təşkil edir;

3. Yüksək temperaturda istilik qorunması sinterləmə mərhələsini tamamlayır.Bu mərhələdə diffuziya və axın tam şəkildə həyata keçirilir və tamamlanmağa yaxındır, çoxlu sayda qapalı məsamələr əmələ gətirir və büzülməyə davam edir, beləliklə məsamələrin ölçüsü və məsamələrin ümumi sayı azalır və sinterlənmiş cismin sıxlığı əhəmiyyətli dərəcədə artır. artıb.